Optimization Study of Upper Crown Cavity Structure of Francis Turbine Based on CFD

-

摘要: 为研究中高水头混流式水轮机上冠空腔结构对泄漏水特性的影响,结合新疆红山嘴一级电站工程实例,该文基于计算流体动力学(computational fluid dynamics,CFD)技术,建立4种上冠空腔结构几何模型,采用剪切应力输运(shear stress transport,SST)湍流模型,对7种流量下的不同上冠空腔结构展开数值模拟。以泄漏水流态特性、顶盖排水孔排水性能、止漏环密封性能、泄水锥泄水性能为研究指标。结果表明:上冠空腔结构形式影响泄漏水流态分布,主要差别位于上冠空腔顶部和泄水孔;上冠空腔增设转轮泵有利于改善主轴密封漏水及轴向水推力过大难题;含转轮泵的上冠空腔结构较其他结构,可显著提高顶盖排水量和止漏环出口水压,降低泄水锥泄水量;针对该电站为应用顶盖排水技术,建议采用含转轮泵的上冠空腔结构,该结构可使顶盖排水量平均提高38.11%,止漏环出口压力平均提高45.98%,泄水锥泄水量平均降低38.90%。依托顶盖取水技术应用,研究不同上冠空腔结构对水轮机性能的影响。该文可为混流式水轮机节能设计提供一定参考依据。Abstract: To study the influence of the upper crown cavity structure on the leakage water characteristics of medium and high head francis turbines, four types of geometric models of the upper crown cavity structure have been established based on computational fluid dynamics (CFD) technology in conjunction with the engineering example of Xinjiang Hongshanzui first-stage power station. Using the SST turbulence model, numerical simulation of different upper crown cavity structures under seven flow rates is carried out with the leakage water flow characteristics, drainage performance of the top cover drainage holes, sealing performance of the seal ring, and drainage performance of the runner cone as the research indexes. The study shows that: (1) The form of upper crown cavity structure affects the leakage water flow regime distribution, with the main differences being at the top of the upper crown cavity and the drain holes; (2) The addition of a rotor pump in the upper crown cavity is conducive to improving the main shaft seal leakage and excessive axial water thrust problems; (3) Compared with the other structures, the upper crown cavity structure containing rotor pump can significantly increase the top cover drainage volume and the outlet water pressure of the seal ring, and decrease the drainage volume of the runner cone; (4) For the application of the roof drainage technology in this power station, it is recommended to use the upper crown cavity containing rotor pump, which can increase the top cover drainage capacity by 38.11% on average, increase the outlet pressure of the seal ring by 45.98% on average, and reduce the discharge volume of the runner cone by 38.90% on average. This paper relies on the application of top cover water intake technology to study the influence of different top crown cavity structures on the performance of hydraulic turbines, which can provide reference basis for energy-saving design of francis turbines.

-

Keywords:

- francis turbine /

- upper crown cavity /

- leakage water /

- rotor pump /

- numerical simulation /

- optimize

-

0. 引言

混流式水轮机上冠空腔内的泄漏水经上冠密封间隙进入,该泄漏水水质清洁且无需过滤。电站为提高机组运行效率,降低能耗,尝试将上冠间隙泄漏水经顶盖排水孔先回收,再用作机组冷却水源,即顶盖取水技术。为实现该技术,在设计或改造上冠空腔结构过程中可采用多项传统措施,如增设减压板、增设泄水孔、调整止漏环密封间隙宽度等。因各电站运行情况不同,顶盖取水效果也存在一定差异,部分电站因上冠空腔结构不合理,导致取水效果不佳,甚至造成主轴密封漏水,轴向水推力失衡等矛盾,故上冠空腔结构形式对混流式水轮机应用顶盖取水技术十分关键。

国内外学者在混流式水轮机上冠空腔间隙流动及顶盖取水方面取得一定的研究成果[1-2],研究内容主要为密封环间隙、轴向水推力、泄水降压等对水轮机性能的影响。国内,王文全等[3]对混流式水轮机止漏环内间隙流动进行数值模拟,研究不同雷诺数下间隙通道内流体分布特性,发现泄漏水从上冠间隙进入空腔后形成的旋涡会消耗部分动能;杨庭豪[4]以苗尾电站为例,研究上冠空腔间隙流动特性,发现上冠空腔内增设减压板可降低上冠轴向水推力;梁武科等[5]对含泄水孔的上冠全流道数值计算,发现上冠空腔结构可减小泄水锥负压力以及转轮出口的涡量分布;冯建军等[6]采用计算流体动力学(computational fluid dynamics,CFD)技术研究转轮间隙对混流式水轮机效率预测的影响,发现转轮下环表面造成的圆盘效率损失远高于上冠表面;李国梁[7]根据漫湾、太平驿、鲁布革等电站实例,提出在上冠空腔增设转轮泵有利于降低主轴密封压力;国外,ŠIMÁK J等[8]通过对二维密封间隙进行数值模拟,预估流速和能量损耗随间隙前后压差、转子角速度的变化规律;MOORE J J[9]通过实验验证CFD数值模拟水轮机间隙泄漏问题具有可行性和准确性;KIM C等[10]基于CFD数值计算,发现阶梯式上冠密封结构较直型结构更利于降低泄漏量。综上,诸多学者多以某类单一上冠空腔结构作为研究对象,探究泄漏水对水轮机性能的影响,而以顶盖取水技术为依托,对多类上冠空腔结构的研究较少。

应用CFD模拟水轮机间隙流动问题已较为广泛[11-15],本研究结合新疆红山嘴电站工程,对混流式水轮机上冠空腔结构进行优化方案设计,建立4类不同上冠空腔结构的几何模型,探究各结构对泄漏水流态、顶盖排水量、止漏环密封性能和泄水锥泄水性能的影响规律。目前,混流式水轮机上冠空腔结构的设计仍以实践经验为主,缺乏成熟理论,故该研究具有一定理论意义,同时也为该电站应用顶盖取水技术提供参考依据。

1. 计算方法

1.1 模型结构

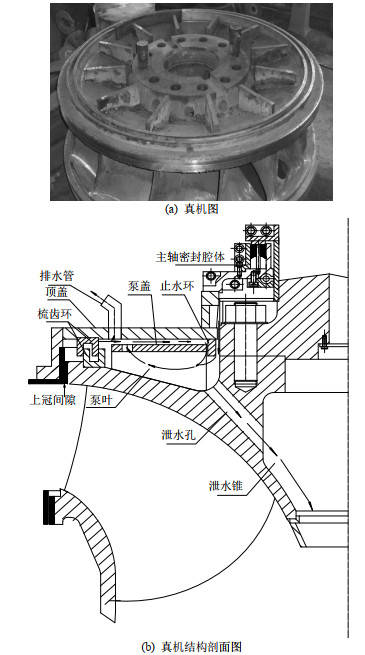

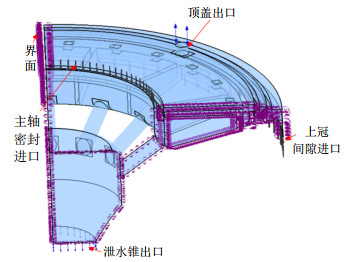

新疆红山嘴一级电站4号机组主要特征参数:设计水头104 m,单机流量17.28 m3/s,单机容量16 MW,额定转速375 r/min,转轮直径1 800 mm。该真机的上冠空腔结构如图 1(a)所示。

该上冠空腔结构含转轮泵装置,转轮泵主要由环形泵盖及径向泵叶组成,泵盖与减压板类似;泵叶焊接在上冠空腔顶部,随转轮一起做圆周运动,剖面图如图 1(b)所示。转轮泵工作原理与离心泵类似,但存在区别,离心泵为敞开进口而转轮泵进口是较小的密封间隙。泄漏水依次经过上冠密封间隙、上止漏环进入上冠空腔,随后会沿着泵盖环板与顶盖间的流道间隙向主轴中心流动,其次经止水环进入泵盖下腔,最终由泵盖下腔加压后依次经泵盖出口、顶盖排水孔排出。

本研究以真机参数为基础,利用UG建立4类不同上冠空腔结构计算模型,如图 2所示。考虑到顶盖排水孔、泄水孔、泵叶均为对称布置,故取上冠空腔结构的1/4流道作为计算域,同时可节省运算资源,提高计算效率。

1.2 网格划分

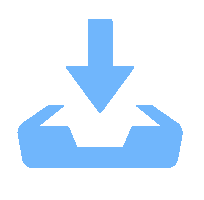

结构化网格质量好、计算精度高且单元尺寸便于控制,故所有计算模型均采用结构化六面体网格,包括顶盖排水孔、泄水孔、泄水锥、止漏环、泵叶、泵盖等部件。网格划分利用ICEM完成,考虑到上冠空腔为环型结构,故建立块的过程中采用2D转3D的方法,该方法避免繁琐的“O”网格关联过程,极大提高工作效率。

另外,1.5 mm的密封间隙与其他计算域尺寸相差较大,为减小网格突变引起误差,对密封间隙网格加密处理,以Bigeometric方式按1.5:1的比例与周围计算域网格光滑过渡。另外,根据Automatic壁面函数性质,对近壁区网格加密处理,计算采用剪切应力输运(shear stress transport,SST)湍流模型,设置y* < 1,璧面边界层边网格为10层。以Ⅳ类上冠空腔结构为例,各部件网格划分效果如图 3所示。

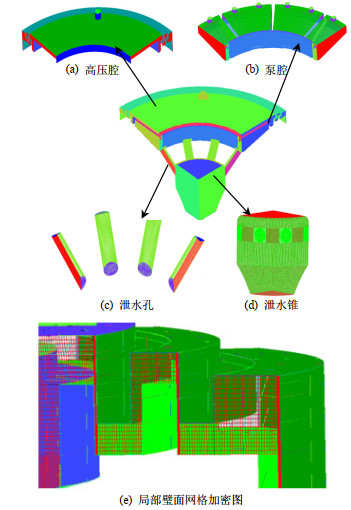

如图 4所示,为降低网格数量引起的误差,对4类结构进行网格无关性检验,以Ⅳ类上冠空腔结构为例。当网格节点450.98万时,顶盖排水孔出口断面流量q1、止漏环出口压力p1和泄水锥出口断面流量q2 3个指标的变化范围均在2.5%以内,满足计算要求。另外,其他上冠空腔结构的各部件网格与Ⅳ类结构数量相近。

1.3 湍流模型及边界条件

本研究基于CFX软件,结合不可压缩流体连续方程和Reynolds平均Navier-Stokes方程,采用SST k-ω湍流模型,该湍流模型是流体机械领域优先选用的两方程模型,预测存在逆压梯度或近壁面的流动具有较大优势,模拟近壁面雷诺数较小的流动收敛性和稳定性较好[16]。结合新疆红山嘴电站顶盖取水改造工程,对7种流量下的4类不同上冠空腔结构展开数值模拟,计算工况共28个。

1)入口边界。4类上冠空腔结构进口相同,均包括上冠间隙进口和主轴密封底部进口。根据顶盖取水经验公式[17-18],可求得额定工况下泄漏水在上冠平板密封间隙进口处的圆周速度vu=28 m/s,取7个全工况下的轴向速度vz(15、17、19、21、23、25、27 m/s)。水轮机正常运行时主轴密封无泄漏水,故主轴密封进口流量Q=0 m3/s。

vu=gHth/u1 (1) 式中:g为重力加速度;Hth为理论水头;u1为转轮进口泄漏水圆周速度。

vz=q/Fm (2) 式中:q为间隙泄漏量;Fm为密封间隙过流断面面积。

q=μFm√2gΔH (3) 式中:μ为流量系数;ΔH为密封间隙两端压差。

μ=1√1+0.5η+λL/(2b) (4) 式中:η为间隙进口圆角系数;λ为阻力系数;L为间隙长度;b为间隙宽度。

2)出口边界。4类上冠空腔结构出口不尽相同,故各结构的出口边界分别单独设置。Ⅰ类结构的出口仅有顶盖排水孔,设置其为0.101 3 MPa的大气压出口;Ⅱ类结构出口仅有泄水锥底孔,结合电站运行情况及顶盖取水经验公式[19],可得该结构出口压力为0.007 4 MPa;Ⅲ类结构含有泄水锥和顶盖排水孔2个出口,故分别为0.101 3和0.007 4 MPa的压力出口;Ⅳ类结构较Ⅲ类结构的区别是在上冠空腔内增设转轮泵,出口并无变化,故其出口边界条件与Ⅲ类结构相同。

H1=−Hs−v′2g (5) 式中:H1为泄水锥底孔处水柱压力;Hs为吸出高度;v′为泄水锥底孔处流速;g为重力加速度。

3)壁面边界。璧面采用无滑移边界条件。

4)其他边界、上冠空腔各部件所涉及的动静交界面采用冻结转子法[20-24],收敛精度为10−4。

以最为复杂的Ⅳ类上冠空腔结构为例,计算域模型的边界条件,如图 5所示。

2. 结果分析

2.1 模型验证

以电站4号机目前采用的Ⅳ类上冠空腔结构进行模型验证。根据电站运行实测数据,获得7个流量下真机的顶盖排水口压力实测值。同时,针对该结构的计算模型,设置上述边界条件进行数值模拟。将顶盖排水口断面压力P作为验证指标,各工况的数值计算结果与现场实测值对比如图 6所示。

由图 6可知,各工况下,数值计算结果与真机顶盖排出管路上的压力传感器实测值相对平均误差为3.56%,模拟结果与实测值吻合良好,满足工程实际需求,故在此基础上,再开展数值模拟,重点探究不同上冠空腔的结构差异性及优化可行性。

2.2 泄漏水流态分析

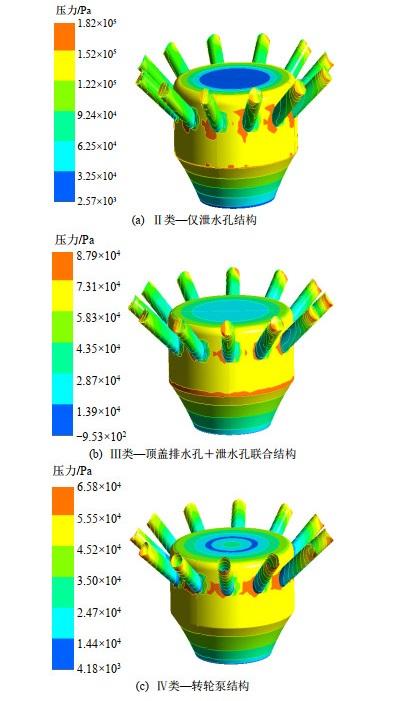

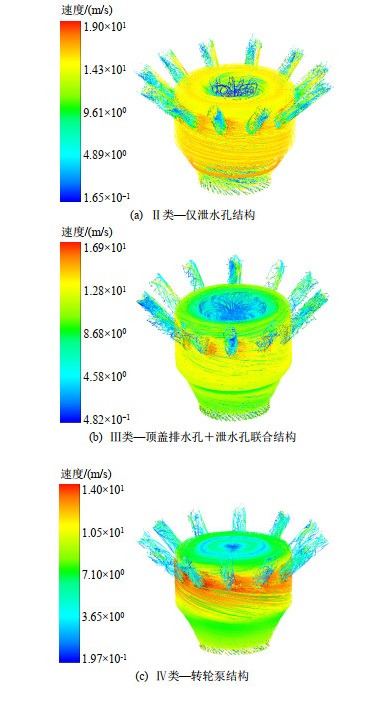

为揭示不同上冠空腔结构内泄漏水流态分布规律,取同一速度(vz=21 m/s),对比分析4类上冠空腔结构全流道三维压力分布图和流线图,如图 7和8所示。

由图 7可知,4类上冠空腔内水压均随着转轮半径的增大呈增大趋势,且止漏环前后水压变化较明显,可见止漏环可显著降低泄漏量。另外,Ⅰ类—Ⅳ类上冠空腔结构的止漏环进出口压差分别为767 800、788 500、771 800、757 900 Pa,Ⅰ类和Ⅳ类上冠空腔结构较其他结构的止漏环进出口压差较小,这因较多泄漏水聚集在止漏环出口处,导致止漏环出口局部压力增大,从而降低止漏环进出口压差。止漏环进出口压差越小,越利于从根源上降低泄漏量。

Ⅰ类上冠空腔结构的压力分布较集中且数值最大,这因该结构顶盖排水孔数量有限,泄漏水无法及时排出,滞留在上冠空腔内的泄漏水会增大轴向水推力,故实现顶盖取水也需考虑上冠轴向水推力过大问题。另外,Ⅱ类和Ⅲ类上冠空腔结构与Ⅰ类上冠空腔结构相比压力分布较均匀,对降低轴向水推力更有利。

由图 8可知,4类上冠空腔结构内的泄漏水均沿着转轮旋转方向做环形圆周流动,同时伴随径向流体交换,泄漏水因受空间限制而出现逆压力梯度,产生回流。

针对Ⅰ类上冠空腔结构分析,当泄漏量一定时,上冠间隙的泄漏水仅由顶盖排水孔排出,流速及局部水头损失均较大。Ⅳ类上冠空腔结构与其他结构相比,泄漏水虽在顶盖排水孔出口流速较大,但在上冠腔体内流速整体较小。另外,Ⅳ类上冠空腔结构的主轴密封几乎无泄漏水,可见含转轮泵的上冠空腔结构有利于延长主轴密封使用寿命,因此,应用顶盖取水技术还需兼顾主轴密封水压,避免泄漏水渗入主轴密封,影响机组正常运行。

为进一步揭示不同上冠空腔局部结构内的泄漏水流态规律,取同一速度(vz=21 m/s),对比分析4类上冠空腔结构的二维流线图,如图 9所示。

由图 9可知,4类上冠空腔结构内的泄漏水在梳齿环进出口的流动特性相似,主要表现为泄漏水流经上冠密封间隙时动能较大,随后进入梳齿环腔内形成典型的旋涡,并消耗大部分能量,最后泄漏水从出口流出时,因上冠空腔结构空间增大,泄漏水动能逐渐降低,呈内低外高趋势。

另外,由图 9可知,4类上冠空腔结构内的泄漏水流动规律存在一定差异,主要区别位于上冠空腔顶部和泄水孔的位置。泄漏水在Ⅰ类上冠空腔结构内受空间体积的影响,会形成2个大小比例不同的旋涡。其他上冠空腔结构均增设泄水孔,泄漏水在泄水孔内以螺旋状流入泄水锥。其中Ⅳ类上冠空腔结构因增设转轮泵,对泄漏水流态有显著影响,泄漏水经梳齿环后沿着泵盖上腔进入泵盖下腔,随后泄漏水会通过2个途径排出,其中一路在转轮泵泵叶加压作用下依次经泵盖出口、顶盖排水管排出,另一路经泄水孔进入泄水锥流出且流态较稳定。

为进一步探究各上冠空腔结构的泄水孔及泄水锥内泄漏水的流态分布规律,取同一速度(vz=21 m/s)下的压力分布图及流线图对比分析,结果如图 10和11所示。

由图 10可知,3类上冠空腔结构泄水孔及泄水锥内的水压沿径向由内到外均呈增大趋势。另外,泄漏水与泄水孔进出口管壁不断撞击形成局部高压区,水力损失增大。含转轮泵的上冠空腔结构较其他结构,其最大分布水压力最小,这是由于泄漏水在转轮泵的增压作用下未能通过泄水孔排出,导致泄水孔进口处环量降低。

由图 11可知,3类上冠空腔结构泄水锥内的泄漏水流速方向随转轮的旋转呈环向周期性变化,且与璧面碰撞产生后较大的圆周速度。另外,在泄水锥轴中心出现低压区。当泄漏量相同时,含转轮泵的上冠空腔结构较其他结构,泄水锥内的泄漏水流速最低且水头损失较小,更利于降压及机组稳定。

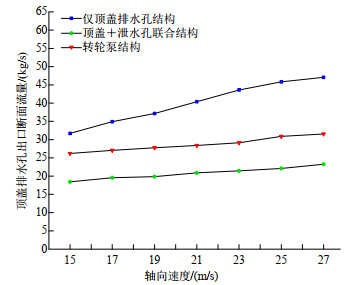

2.3 顶盖排水量分析

该研究以顶盖取水技术为依托,探究不同上冠空腔结构(Ⅰ类、Ⅲ类、Ⅳ类)顶盖排水孔的排水性能。将顶盖排水孔出口断面流量q1作为研究指标,该值越大,说明排水效率越高。各结构顶盖排水量变化特性曲线如图 12所示。

由图 12可知,3类上冠空腔结构顶盖排水量均随泄漏量的增大而增大,但增长率存在一定差异,Ⅰ类、Ⅲ类、Ⅳ类上冠空腔结构的顶盖排水孔出口断面流量分别平均增加6.81%、3.96%、3.15%,可见Ⅰ类结构较其他结构对泄漏量的变化最敏感。

泄漏量相同时,不同上冠空腔结构的顶盖排水量大小存在差异,从大到小依次为仅顶盖排水孔结构、转轮泵结构、顶盖和泄水孔联合结构。Ⅰ类上冠空腔结构较其他结构,其顶盖排水量最大,因泄漏水仅能通过顶盖排水孔唯一途径排泄。Ⅳ类上冠空腔结构的顶盖排水效率次高,该结构较Ⅲ类上冠空腔结构,顶盖排水量平均提高38.11%,可见上冠空腔增设转轮泵装置对提高顶盖排水量具有显著效果且性能稳定。

上冠空腔内的泄漏水被高效排出是实现顶盖取水的关键,为避免仅顶盖排水孔上冠空腔结构空间局限性,导致主轴密封压力或上冠轴向力过大等问题,建议在上冠空腔内增设转轮泵。

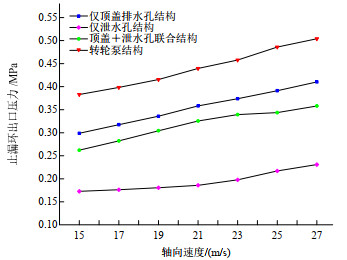

2.4 止漏环密封性能分析

实现顶盖取水的关键是提高顶盖排水量,但前提是不得影响水轮机上冠止漏环密封性能。上冠密封间隙泄漏量过大会严重影响水轮机整机运行效率,故该研究对各上冠空腔结构的止漏环密封效果进行对比分析。止漏环出口压力p1越大,越利于降低上冠密封间隙泄漏量。不同上冠空腔结构的止漏环出口压力变化特性曲线如图 13所示。

由图 13可知,4类上冠空腔结构止漏环出口压力均随泄漏量的增大而增大,且增长率相近,可见,止漏环出口压力与间隙泄漏量呈正相关。同一泄漏量下,各上冠空腔结构形式直接影响止漏环的密封效果,从优到劣排序依次为:转轮泵结构、仅顶盖排水孔结构、顶盖和泄水孔联合结构、仅泄水孔结构。

Ⅱ类上冠空腔结构的大部分泄漏水经泄水锥已排出,止漏环前后压差增大,导致止漏环密封性能降低。Ⅰ类上冠空腔结构的止漏环密封性能较好,因为泄漏水仅能通过顶盖排水管排出,且排水口距离止漏环出口位置较近,泄漏水聚集在顶盖排水孔进口处,使得止漏环出口局部压力升高,从而止漏环密封性能得以提高。Ⅲ类上冠空腔结构较Ⅰ类上冠空腔结构,因上冠空腔内部分多余泄漏水已通过泄水锥泄出,止漏环出口压力有所降低,故该联合结构的止漏环密封性能有所减弱。Ⅳ类上冠空腔结构较其他上冠空腔结构可显著提高止漏环出口压力,其中该结构较Ⅲ类上冠空腔结构可使止漏环出口压力平均提高45.98%,因转轮泵的泵叶对泄漏水加压后,较多泄漏水聚集在止漏环出口处,使得止漏环密封性能进一步提高,可见含转轮泵的上冠空腔结构可有效降低泄漏量,提高机组运行效率。

2.5 泄水锥泄水量分析

泄水锥作为水轮机重要的泄水降压构件,其泄水能力严重影响机组效率,故该研究将泄水锥的泄水量作为研究指标,探究3类不同上冠空腔结构(Ⅱ类、Ⅲ类、Ⅳ类)泄水锥的泄水性能。泄水锥出口断面流量q2越大,代表泄水锥的泄水能力越强。各结构的泄水锥泄水量变化特性曲线如图 14所示。

由图 14可知,3类不同上冠空腔结构的泄水锥出口流量均随着泄漏量的增加而增加,平均增长率均在23.27%以内。同一泄漏量下,各上冠空腔结构的泄水锥泄水量大小存在差异,从大到小依次为仅泄水孔结构、顶盖和泄水孔联合结构、转轮泵结构。

II类上冠空腔结构与其他结构相比,其泄水锥出口断面流量最大,因上冠空腔内的泄漏水仅可通过泄水锥唯一的出口排出。Ⅲ类上冠空腔与Ⅱ类上冠空腔结构相比,其泄水锥泄水量平均降低34.61%,该降低部分的泄漏水在进入泄水锥之前已由顶盖排水孔排出,可见开设顶盖排水孔也是必要的降压措施之一。对于Ⅳ类上冠空腔结构,其泄水锥出口的泄水量最小,因转轮泵的离心作用,已将增压后的大部分泄漏水经顶盖排水孔排出,仅有少部分的泄漏水由泄水锥下泄。Ⅳ类结构较Ⅲ类结构,其泄水锥出口泄水量平均降低38.90%,这说明上冠空腔内增设转轮泵并不利于泄漏水经泄水锥下泄,但从侧面证实转轮泵可将更多泄漏水加压后经顶盖排水孔排出,对提高顶盖排水效率是有利的。混流式水轮机上冠空腔安装转轮泵,可降低泄水锥泄水量,增加顶盖排水量,就该电站为实现顶盖取水目标,建议采取Ⅳ类上冠空腔结构。

应用顶盖取水技术,为增加顶盖排水量,不建议直接封堵泄水孔,因为该措施存在增大主轴密封漏水和轴向水推力的风险。泄水孔作为混流式水轮机重要的降压构件,当顶盖取水量满足需求时,泄水孔可动态调整上冠空腔内的压力,若顶盖取水量不足时,合理的泄水孔可以将水轮机主流道内的水流作为补充水源吸入上冠空腔,因此泄水孔和泄水锥在顶盖取水技术及降压过程中发挥着至关重要的作用。

3. 结论

1)混流式水轮机上冠空腔内的水压随着转轮半径的增大而增大。不同上冠空腔结构内的泄漏水流态分布存在一定差异,主要区别位于上冠空腔顶部和泄水孔的位置。

2)含泄水孔的中高水头混流式水轮机为实现顶盖取水技术,建议在上冠空腔内增设转轮泵。

3)在上冠空腔结构内增设转轮泵,有利于提高止漏环的密封性能、延长主轴密封使用寿命和减小轴向水推力。

4)新疆红山嘴电站为实现顶盖取水技术,建议在不封堵泄水孔的基础上,在上冠空腔内增设转轮泵装置,该结构可使顶盖排水量平均提高38.11%,止漏环出口压力平均提高45.98%,泄水锥泄水量平均降低38.90%,有利于降低机组能耗。

-

-

[1] 葛新峰, 孙洁, 蔡建国, 等. 超低水头两叶片灯泡贯流式水轮机固液两相流研究[J]. 中国电机工程学报, 2022, 42(4): 1481-1493. DOI: 10.13334/j.0258-8013.pcsee.210198 GE Xinfeng, SUN Jie, CAI Jianguo, et al. Study on solid-liquid two-phase flow of extra low head two-blade bulb tubular turbine[J]. Proceedings of the CSEE, 2022, 42(4): 1481-1493(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.210198

[2] 王胤淞, 周大庆, 陈会向, 等. 水泵水轮机低水头起动过程水力特性分析[J]. 中国电机工程学报, 2023, 43(7): 2699-2707. DOI: 10.13334/j.0258-8013.pcsee.220511 WANG Yinsong, ZHOU Daqing, CHEN Huixiang, et al. Study on hydraulic characteristics during low head startup process of pump-turbine[J]. Proceedings of the CSEE, 2023, 43(7): 2699-2707(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.220511

[3] 王文全, 闫妍, 张立翔. 混流式水轮机跨尺度流道内复杂湍流的数值模拟[J]. 中国电机工程学报, 2012, 32(23): 132-138, S20. DOI: 10.13334/j.0258-8013.pcsee.2012.23.009 WANG Wenquan, YAN Yan, ZHANG Lixiang. Numerical simulation of complex turbulence in an across scale flowing passage of francis turbine[J]. Proceedings of the CSEE, 2012, 32(23): 132-138, S20(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.2012.23.009

[4] 杨庭豪. 混流式水轮机顶盖取水及转轮上冠泵板工作特性研究[D]. 武汉: 华中科技大学, 2016. YANG Tinghao. Study on working characteristics of pump-plate structure and head-cover water supply mechanism of the francis turbine[D]. Wuhan: Huazhong University of Science and Technology, 2016(in Chinese).

[5] 梁武科, 黄汉维, 吴子娟, 等. 混流式水轮机上冠空腔结构内部流场及单向流固耦合分析[J]. 水利学报, 2020, 51(11): 1383-1392, 1400. LIANG Wuke, HUANG Hanwei, WU Zijuan, et al. Numerical simulation of fluid-solid coupling of a Francis turbine with an upper crown cavity[J]. Journal of Hydraulic Engineering, 2020, 51(11): 1383-1392, 1400(in Chinese).

[6] 冯建军, 罗兴锜, 吴广宽, 等. 间隙流动对混流式水轮机效率预测的影响[J]. 农业工程学报, 2015, 31(5): 53-58. FENG Jianjun, LUO Xingqi, WU Guangkuan, et al. Influence of clearance flow on efficiency prediction of francis turbines[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(5): 53-58(in Chinese).

[7] 李国梁. 水轮机上冠泄水降压及从顶盖取冷却水分析[J]. 水电站设计, 1998, 14(1): 27-31. LI Guoliang. Analysis of water turbine top cover discharge and pressure reducing and cooling water taken from the top cover[J]. Design of Hydropower Station, 1998, 14(1): 27-31(in Chinese).

[8] ŠIMÁK J, STRAKA P, PELANT J. Numerical solution of a flow inside a labyrinth seal[J]. EPJ Web of Conferences, 2012, 25: 01087.

[9] MOORE J J. Three-dimensional CFD rotordynamic analysis of gas labyrinth seals[J]. Journal of Vibration and Acoustics, 2003, 125(4): 427-433.

[10] KIM C, KIM S, CHOI C H, et al. Effects of inducer tip clearance on the performance and flow characteristics of a pump in a turbopump[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2017, 231(5): 398-414. DOI: 10.1177/0957650917707656

[11] 吴子娟, 梁武科, 董玮, 等. 转轮下环间隙对混流式水轮机内部流动特性的影响[J]. 农业工程学报, 2020, 36(2): 23-29. WU Zijuan, LIANG Wuke, DONG Wei, et al. Influence of seal clearance of runner on internal fluid field in francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(2): 23-29(in Chinese).

[12] 张玉全, 刘志强, 张继生, 等. 偏航工况下潮流能水轮机水动力特性[J]. 中国电机工程学报, 2023, 43(15): 5925-5932. DOI: 10.13334/j.0258-8013.pcsee.220794 ZHANG Yuquan, LIU Zhiqiang, ZHANG Jisheng, et al. Hydrodynamic characteristics of tidal current turbine under yaw condition[J]. Proceedings of the CSEE, 2023, 43(15): 5925-5932(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.220794

[13] 葛新峰, 孙洁, 李阳, 等. 泥沙直径和浓度对水斗式水轮机转轮的磨损特性[J]. 中国电机工程学报, 2021, 41(14): 5025-5033. DOI: 10.13334/j.0258-8013.pcsee.201843 GE Xinfeng, SUN Jie, LI Yang, et al. Erosion characteristics of sediment diameter and concentration on the runner of pelton turbines[J]. Proceedings of the CSEE, 2021, 41(14): 5025-5033(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.201843

[14] 彭斌, 郑源, 张玉全, 等. 浮式水平轴潮流能水轮机横摇艏摇耦合运动水动力性能分析[J]. 中国电机工程学报, 2023, 43(12): 4631-4638. DOI: 10.13334/j.0258-8013.pcsee.220175 PENG Bin, ZHENG Yuan, ZHANG Yuquan, et al. Analysis of hydrodynamic performance of floating horizontal tidal turbine at roll and yaw coupled motion[J]. Proceedings of the CSEE, 2023, 43(12): 4631-4638(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.220175

[15] LI Xiaojun, CHEN Bo, LUO Xianwu, et al. Effects of flow pattern on hydraulic performance and energy conversion characterisation in a centrifugal pump [J]. Renewable Energy, 2020, 151: 475-487.

[16] 王福军. 流体机械旋转湍流计算模型研究进展[J]. 农业机械学报, 2016, 47(2): 1-14. WANG Fujun. Research progress of computational model for rotating turbulent flow in fluid machinery [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(2): 1-14(in Chinese).

[17] 敏政, 梁昌平, 董志强, 等. 混流式水泵水轮机泄漏量的计算及分析[J]. 排灌机械工程学报, 2014, 32(8): 679-684. MIN Zheng, LIANG Changping, DONG Zhiqiang, et al. Calculation and analysis of leakage of francis pump-turbine[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(8): 679-684(in Chinese).

[18] 刘朝. 水轮机转轮间隙流动数值模拟及参数化网格生成[D]. 武汉: 华中科技大学, 2011. LIU Zhao. Numerical simulation and the method of parametric mesh generation of runner gap[D]. Wuhan: Huazhong University of Science and Technology, 2011(in Chinese).

[19] 张蓉生. 顶盖供水水量和水压的计算[J]. 水利水电技术, 1991(12): 32-37. ZHANG Rongsheng. Calculation of the amount of water supplied to the top cover and the water pressure[J]. Water Conservancy and Hydropower Technology, 1991(12): 32-37(in Chinese).

[20] WU Denghao, YUAN Shouqi, REN Yun, et al. CFD investigation of the influence of volute geometrical variations on hydrodynamic characteristics of circulator pump[J]. Chinese Journal of Mechanical Engineering, 2016, 29(2): 315-324.

[21] LIU Yabin, TAN Lei. Tip clearance on pressure fluctuation intensity and vortex characteristic of a mixed flow pump as turbine at pump mode[J]. Renewable Energy, 2018, 129: 606-615.

[22] 张旭耀, 杨从新, 郜志腾, 等. 水平轴风力机尾流的自相似性与流场特性研究[J]. 中国电机工程学报, 2018, 38(15): 4482-4489. DOI: 10.13334/j.0258-8013.pcsee.171090 ZHANG Xuyao, YANG Congxin, GAO Zhiteng, et al. Self-similarity and flow field characteristics of horizontal axis wind turbine wakes[J]. Proceedings of the CSEE, 2018, 38(15): 4482-4489(in Chinese). DOI: 10.13334/j.0258-8013.pcsee.171090

[23] 黄世雄. 上冠间隙对水泵水轮机泵工况流动特性影响的数值研究[D]. 西安: 西安理工大学, 2019. HUANG Shixiong. Numerical research on influence of upper crow clearance on flow characteridtics of pump-tuebine pump working condition[D]. Xi'an: Xi'an University of Technology, 2019(in Chinese).

[24] GUO Qiang, ZHOU Lingjiu, WANG Zhengwei. Numerical evaluation of the clearance geometries effect on the flow field and performance of a hydrofoil[J]. Renewable Energy, 2016, 99: 390-397.

下载:

下载:

下载:

下载: